热泵干燥热力过程的能效研究

热泵技术应用于干燥过程不但可以减少能量消耗,而且可以提高干燥产品质量。本文以阜平婆枣为干燥物,根据干燥物的生物特性,选用带辅助冷凝器的闭式热泵干燥系统,并运用热力学第一定律、热力学二定律及变质量热力学进行系统分析。为揭示物料在外部条件作用下的内部水分迁移机理,采用薄层干燥理论建立干燥过程的传热传质简化数学模型,运用ANSYS数值模拟软件模拟干燥物内部的温度场分布。同时在干燥单元实验台上进行四种干燥方案的试验,根据模拟和实验结果,确定了干燥物的最佳干燥温度。

当前, 能源危机和环境污染问题日趋严峻, 节能减排越来越受到重视。在木材、农牧产品和渔产品的干燥领域, 节能和环保的干燥手段也成为大势所趋, 热泵干燥系统以其高效节能、环保无污染、干燥质量高、运行安全可靠、使用寿命长、维护费用低、适用范围广等诸多优势, 越来越多地受到行业的追捧[1,2,3]。

1 实验方法

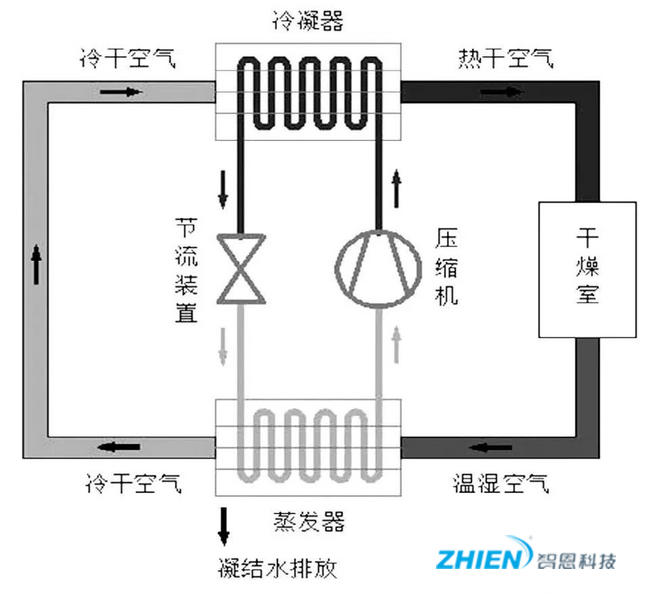

本实验采用封闭式热泵干燥系统, 主要由蒸发器、压缩机、冷凝器、辅助电加热器、节流装置、温度传感器、干燥室、循环风机和风道等组成。干燥室内放置可调节的加湿器, 通过调节相对湿度, 模拟干燥过程中干燥室内湿度随被干燥物料失水的变化过程[4]。

热泵干燥装置是利用冷凝除湿的方法来实现除湿。从热泵冷凝器表面流过来的干热空气先将被干燥物料加热, 产生热湿空气, 然后被风机输送到热泵蒸发器表面, 热湿空气在蒸发器表面被吸热冷却到露点温度以下, 析出水分, 形成冷却干空气, 然后进一步被输送到热泵冷凝器加热, 得到高温的干空气, 高温干空气再去给被干燥物料加热[5,6]。如此循环往复, 从而达到除湿的目的, 如图1所示。

单因素实验设计:

设定回风恒定的干燥温度, 通过加湿器调节干燥室内的相对湿度, 来分析相同温度时不同湿度条件下热泵的能效, 当所设定的温度和湿度稳定后, 保持运行1h, 并记录1h内凝结水质量和系统耗电量等数据;

设定干燥室内恒定的相对湿度, 通过热泵调节干燥回风的温度, 来分析相同湿度时不同温度条件下热泵的能效, 当所设定的温度和湿度稳定后, 保持运行1h, 并记录1h内凝结水质量和系统耗电量等数据。

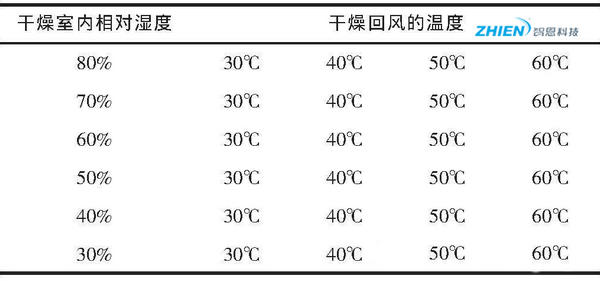

试验工况按照表1来设置干燥室内的相对湿度和干燥回风的温度, 共24组工况, 记录每组实验数据。

2 实验结果分析

蒸发器凝结水全部为来自加湿器的水分, 即模拟的被干燥物料所除去的水。根据单位时间内除去的水的质量和热泵系统耗电量数据, 可以根据公式 (1) 计算出干燥系统的单位能耗除湿量:

其中, M为除去的水的质量, 单位kg;W为热泵干燥系统耗电量, 单位kW·h。

根据单位能耗除湿量, 可根据公式 (2) 计算出热泵干燥系统的能效[7,8]:

其中, hr是水在100℃时的蒸发潜热, 为2257.2kJ/kg, 即0.627 (kW·h) /kg。

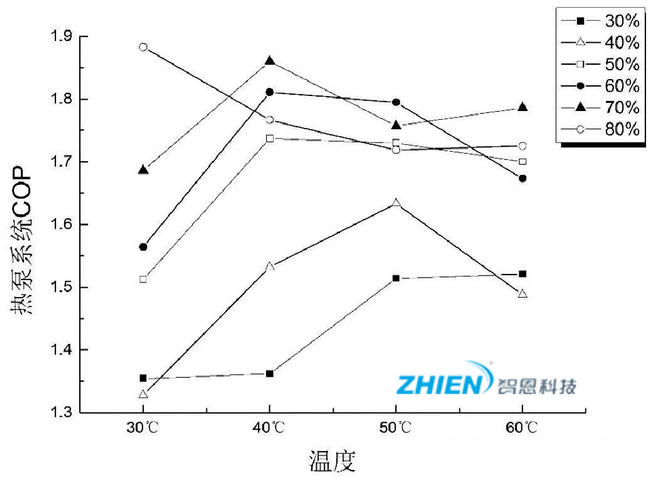

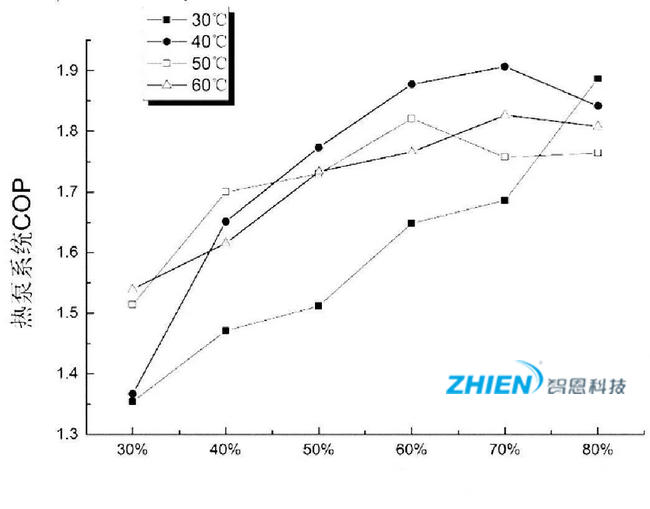

根据实验数据计算, 得到同一温度时不同相对湿度下热泵的能效, 如图2所示;以及同一相对湿度时, 不同温度下热泵的能效, 如图3所示。

由图2可以看到, 使用不同的干燥温度时, 就总体趋势而言, 热泵系统在干燥的起始阶段能效是处于较高的水平, 随着干燥室内相对湿度的下降, 热泵COP逐渐下降。综合来看, 当干燥室内相对湿度在60%~70%范围时, 热泵运行状态较节能。

在干燥温度由30℃提高到40℃时, 热泵在整个干燥过程的COP都有显著的上升。当干燥温度继续提高, 从50℃提高到60℃, 此时热泵能效变化不大。

由图3可以看到, 当干燥室内相对湿度在80%这样的高湿度状况下, 干燥温度越低, 热泵COP越高, 节能效果越好。

随着干燥室内相对湿度从70%降到30%的变化过程中, 热泵系统在较低的干燥温度时 (30℃) COP都最低, 而在中高温 (40℃~50℃) 的干燥温度时, 热泵的COP较高。且湿度越低时, 能效的峰值越趋于高温时出现。

因此, 在干燥的起始阶段, 当干燥室相对湿度高时, 使用低的干燥温度能够让热泵处于较高的能效;随着相对湿度的下降, 应逐渐提高干燥温度, 以实现热泵高能效运行。

3 结论

1) 热泵系统在干燥的起始阶段能效是处于较高的水平, 随着干燥室相对湿度的下降, 热泵COP逐渐下降。

2) 在干燥的起始阶段, 当干燥室相对湿度高时, 使用低的干燥温度能够让热泵处于较高的能效;随着相对湿度的下降, 应逐渐提高干燥温度, 以实现热泵高能效运行。

3) 综合来看, 当干燥室内相对湿度在60%~70%范围, 干燥温度在40℃~50℃范围时, 热泵处于高能效运行。